Druckluft im Dauereinsatz – das unterschätzte Risiko

In vielen Industriebetrieben gehört die Druckluftversorgung zum täglichen Standard. Doch kaum jemand denkt daran, wie sehr das gesamte System – vor allem unter dauerhaftem Einsatz – beansprucht wird. Gerade bei abrasiven Verfahren wie dem Sandstrahlen wirken enorme Kräfte auf das Leitungssystem ein. Wer hier an der falschen Stelle spart, riskiert mehr als nur kurze Stillstandzeiten. Denn sobald das schwächste Glied im System nachgibt, wird aus einem Arbeitsvorgang schnell ein Sicherheitsproblem. Genau darum lohnt es sich, den Blick auf ein Bauteil zu richten, das im Arbeitsalltag oft übersehen wird – aber unverzichtbar ist.

Die hohe Belastung im Inneren

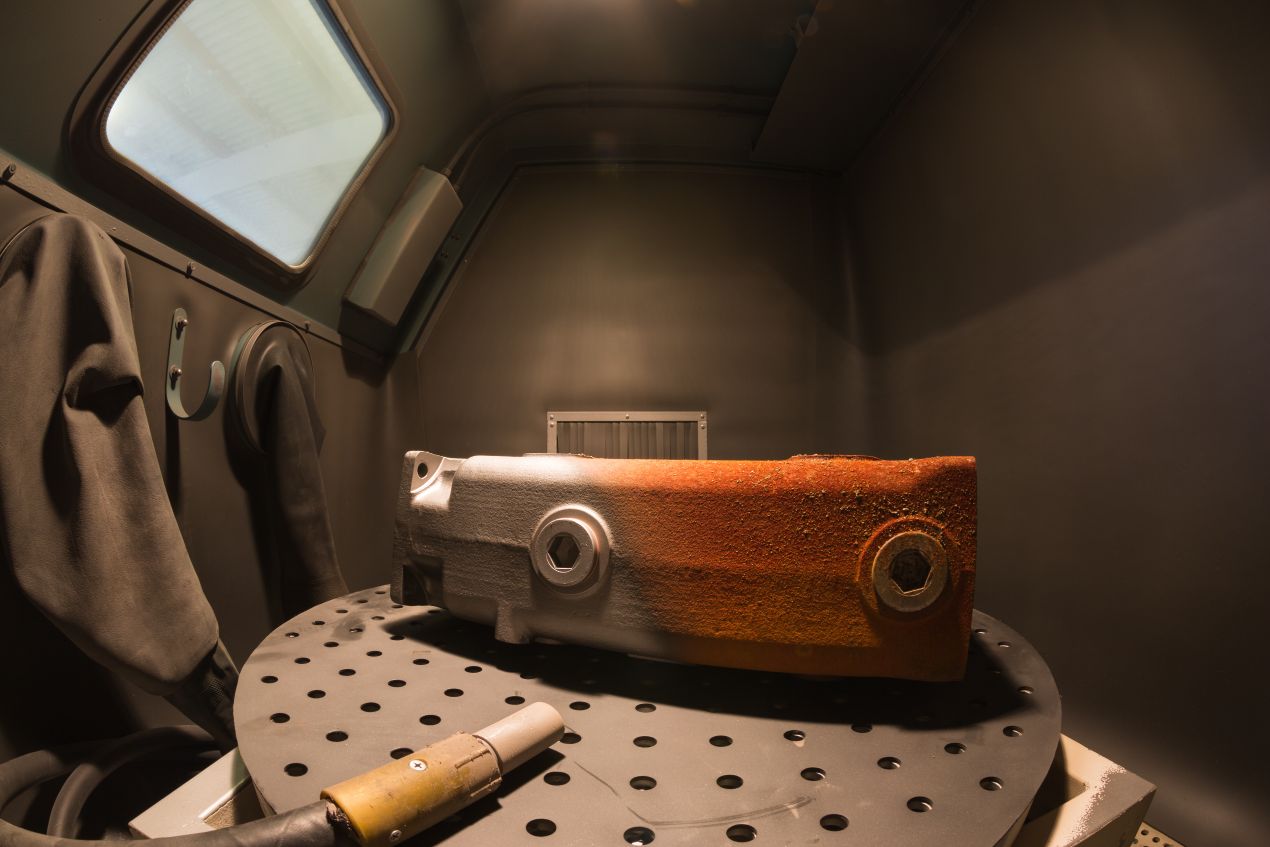

Anders als bei gewöhnlicher Druckluftleitung ist bei abrasiven Anwendungen nicht nur der Druck das Problem, sondern auch die Art des Mediums. Strahlgut wie Korund, Glasperlen oder Schlacke prallt mit hoher Geschwindigkeit gegen das Schlauchinnere. Durch die Kombination aus Abrieb, Vibration und Temperaturschwankungen wird das Material kontinuierlich beansprucht. Dabei entsteht ein Verschleißbild, das von außen oft unsichtbar bleibt – bis es zu spät ist.

Während Pumpen und Düsen regelmäßig überprüft werden, gerät die Verbindung dazwischen schnell in Vergessenheit. Doch gerade hier liegt das größte Risiko: Wenn die Leitungen porös werden, reißt der Druckfluss ab – oder schlimmer noch – der Schlauch platzt. In einem solchen Fall wird nicht nur der Prozess unterbrochen, sondern unter Umständen auch eine ernsthafte Verletzungsgefahr ausgelöst.

Typische Schwachstellen erkennen

Ein kritischer Faktor ist die Materialwahl. Nicht jeder Schlauch ist für abrasive Medien geeignet. Auch die Wandstärke, die Qualität der Innenschicht und die Verarbeitung der Anschlussstücke spielen eine Rolle. In vielen Fällen zeigen sich die Schwächen erst nach Wochen oder Monaten:

-

Plötzlicher Leistungsverlust

-

Unregelmäßiger Materialaustrag

-

Risse an Biegestellen

-

Kleine Ausbeulungen durch Materialermüdung

Genau hier zeigt sich, wie wichtig eine konsequente Qualitätskontrolle ist. Denn wer regelmäßig prüft, erkennt die Risiken frühzeitig – bevor es zu Produktionsausfällen oder gar Unfällen kommt.

Warum gerade hier nicht gespart werden darf

In der Praxis zeigt sich oft ein Zielkonflikt zwischen Kosten und Sicherheit. Viele Unternehmen greifen zu günstigen Komponenten, um Budgets einzuhalten – ohne die langfristigen Folgen zu bedenken. Doch bei Produkten, die dauerhaft unter Druck stehen und mit aggressivem Material arbeiten, zählt jeder Zentimeter Qualität.

Ein hochwertiger Sandstrahlschlauch mag in der Anschaffung teurer sein, rechnet sich aber über die Lebensdauer und Ausfallsicherheit. Je konstanter das System arbeitet, desto geringer ist das Risiko von Unterbrechungen – und desto stabiler bleibt der gesamte Prozess.

Wartung: Der unterschätzte Erfolgsfaktor

Wer denkt, dass ein robuster Eindruck gleichbedeutend mit Dauerhaltbarkeit ist, irrt. Selbst hochwertige Systeme brauchen regelmäßige Überwachung. Vor allem in Bereichen mit starker Biegung oder hoher Vibration entstehen durch Mikrofrakturen erste Schwächen. Deshalb sollten Sichtprüfung, Fühltest und Druckprotokollierung zu jeder Wartungsroutine gehören.

Die gute Nachricht: Viele Probleme lassen sich frühzeitig erkennen – wenn man weiß, wo man hinschauen muss. Ein einfacher Plan für Sicht- und Funktionstests spart im Alltag viel Ärger. Noch besser: Die Wartungsdaten dokumentieren und frühzeitig Schwankungen oder wiederkehrende Schwachstellen erkennen.

Was echte Profis anders machen

In Fachbetrieben ist längst Standard, was in kleineren Werkstätten oft noch fehlt: Eine gezielte Auswahl der Komponenten – abgestimmt auf Druck, Medium, Umgebungstemperatur und Einsatzdauer. Dazu gehört nicht nur das passende Düsensystem, sondern auch ein Leitungssystem, das darauf ausgelegt ist. Ein Sandstrahlschlauch mit Düse bietet dabei den Vorteil, dass Strahlbild und Materialfluss optimal aufeinander abgestimmt sind – für gleichmäßige Ergebnisse und weniger Rückstau.

Ein hochwertiger Sandstrahlschlauch besteht aus einem Materialmix, der Abrieb, Hitze und Druck standhält – und gleichzeitig flexibel bleibt. Doch selbst das beste Produkt nützt nichts ohne konsequente Prüfung und sachgerechte Nutzung. Wer Leitungen knickt, sie über scharfe Kanten führt oder bei laufendem Betrieb wechselt, riskiert Schäden. Darum zählt nicht nur das Produkt selbst, sondern auch die Art, wie es eingesetzt wird.

FAQ: Häufige Fragen rund um den Einsatz von Druckluft in abrasiven Verfahren

Was unterscheidet normale Luftschläuche von Ausführungen für abrasive Medien?

Normale Luftschläuche sind in erster Linie auf Flexibilität und Druckfestigkeit ausgelegt. Doch beim Sandstrahlen kommt der Faktor Abrieb hinzu. Die inneren Schlauchwände müssen nicht nur dem Druck standhalten, sondern auch dem dauerhaften Einschlag von Strahlgut. Ein Sandstrahlschlauch ist daher innen deutlich widerstandsfähiger beschichtet, meist mit verschleißfestem Natur- oder Synthetikkautschuk.

Warum ist der Biegeradius so wichtig?

Ein zu kleiner Biegeradius führt zu innerer Materialverformung. Das schwächt die Struktur dauerhaft – vor allem bei Vibration und hohen Temperaturen. Achten Sie deshalb auf die Herstellervorgaben zum Mindestbiegeradius, insbesondere in engen Arbeitsbereichen oder bei mobilen Anwendungen.

Wie lässt sich Verschleiß frühzeitig erkennen?

Anzeichen für Verschleiß sind z. B.:

-

Unregelmäßiger Strahlbild

-

Abfallender Druck trotz intakter Anlage

-

Rattergeräusche im Leitungssystem

-

Ausbuchtungen oder Materialverhärtungen

-

Sichtbare Risse an stark beanspruchten Stellen

Eine regelmäßige Sicht- und Fühlkontrolle sowie der Vergleich mit vorherigen Leistungsdaten helfen, Probleme frühzeitig zu identifizieren.

Welche Temperaturen sind unkritisch – und ab wann wird’s gefährlich?

Viele Hochleistungsleitungen sind bis ca. 70 °C dauerhaft belastbar, manche Spezialausführungen auch deutlich höher. Wird der Schlauch zu heiß, steigt das Risiko innerer Materialermüdung. Achten Sie deshalb bei langen Laufzeiten auf externe Hitzequellen wie Kompressoren oder Maschinenabwärme in unmittelbarer Nähe.

Wann sollte ein Schlauch ausgetauscht werden?

Spätestens bei:

-

sichtbaren Rissen oder Brüchen

-

Leistungsabfall trotz sauberer Anlage

-

starker Erwärmung im Betrieb

-

erhöhter Geräuschentwicklung beim Betrieb

-

Ablauf der herstellerseitigen Einsatzdauer (häufig nach 1–2 Jahren Dauerbetrieb)

Ein Wechsel in regelmäßigen Intervallen lohnt sich – präventiv statt reaktiv spart Zeit und Kosten.

Sicherheit ist kein Zufall

Dauerhafte Belastung durch Druckluft und abrasives Material ist kein Nebenschauplatz – sondern ein zentraler Risikofaktor in der täglichen Arbeit. Wer hier nicht mitdenkt, zahlt später doppelt: durch Ausfallzeiten, Reparaturen oder Sicherheitsprobleme. Doch mit durchdachter Auswahl, vorausschauender Wartung und klaren Prüfprozessen bleibt das System stabil – auch im Dauerbetrieb. Und genau darum lohnt es sich, hinzuschauen.

Bildnachweis: Adobe Stock/ Vadym, Uwe, cpt212